Choisir et préparer les matières premières

L'étape du processus de fabrication des blocs AAC consiste à sélectionner les bonnes matières premières. Les principaux composants utilisés dans la production des blocs AAC sont :

- Ciment : Agit comme agent liant.

- Chaux : Aide à améliorer la résistance et la durabilité du produit final.

- Sable siliceux : La principale source de silice, essentielle à la réaction chimique lors du durcissement.

- Poudre d'aluminium : Un agent moussant qui crée des poches d'air au sein du bloc, lui conférant sa légèreté.

- Eau : Nécessaire au mélange et à l’activation des réactions chimiques.

Les matières premières sont soigneusement sélectionnées pour garantir qu'elles répondent aux normes de qualité nécessaires à la production de blocs AAC durables et à haute résistance.

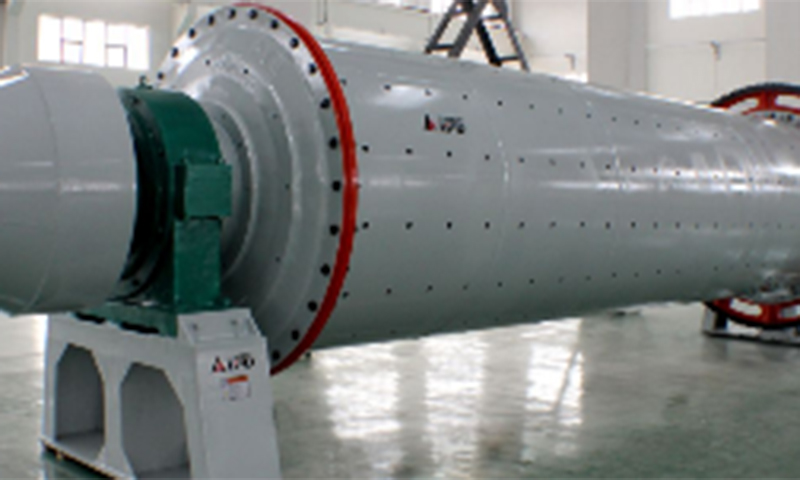

Mélange de matières premières

Une fois les matériaux préparés, ils sont mélangés dans des proportions précises. Ce processus consiste à ajouter les ingrédients secs (ciment, chaux, sable siliceux) dans un grand mélangeur. Ensuite, de la poudre d'aluminium est introduite dans le mélange avec de l'eau, ce qui déclenche une réaction chimique qui provoque la formation de bulles de gaz dans le mélange, créant ainsi la structure légère caractéristique des blocs AAC.

Le mélangeur doit être soigneusement calibré pour obtenir une consistance uniforme, garantissant ainsi une progression uniforme de la réaction chimique. Une fois mélangée, la bouillie est prête pour l'étape suivante.

Couler la bouillie

La bouillie mélangée est ensuite versée dans des moules qui déterminent la taille et la forme des blocs AAC. Ces moules sont généralement fabriqués en acier ou en d'autres matériaux durables capables de résister à la chaleur et à la pression impliquées dans le processus d'autoclavage ultérieur.

À ce stade, la bouillie peut prendre dans les moules pendant une période spécifique, pendant laquelle les bulles de gaz se dilatent, créant une texture semblable à de la mousse au sein du mélange. Les moules sont généralement fabriqués en différentes tailles en fonction des dimensions souhaitées des blocs finis.

Pré-durcissement

Une fois le coulis coulé dans des moules, les blocs subissent un processus de pré-durcissement. Cela implique de laisser les blocs durcir dans un environnement contrôlé à température ambiante. Pendant ce temps, le mélange durcit suffisamment pour permettre un traitement ultérieur.

Le pré-durcissement peut prendre de 12 à 24 heures, selon la température et l'humidité ambiantes. L’étape de pré-durcissement est essentielle pour obtenir l’intégrité structurelle souhaitée des blocs avant qu’ils ne subissent le processus d’autoclavage.

Couper le gâteau

Une fois le pré-durcissement terminé, le « gâteau » durci de matériau AAC est retiré des moules et découpé en blocs. Cela se fait à l'aide d'une machine de découpe spécialisée, qui garantit l'uniformité de la taille et de la forme. Le gâteau est généralement coupé en grands panneaux avant d'être tranché en blocs individuels.

Le processus de découpe nécessite de la précision, car les blocs doivent répondre à des spécifications de taille exactes pour garantir un bon ajustement pendant la construction. Les équipements de découpe automatisés sont couramment utilisés pour atteindre ces normes élevées.

Autoclavage

L'autoclavage est une étape cruciale dans le processus de production des blocs AAC. Une fois les blocs découpés, ils sont placés dans un autoclave, une chambre à vapeur à haute pression qui assure un bon durcissement du matériau. Dans l'autoclave, les blocs sont exposés à des températures élevées (typiquement de l'ordre de 180°C à 200°C) et à une pression (environ 12 bars) pendant une durée déterminée, généralement comprise entre 12 et 16 heures.

Ce processus accélère les réactions chimiques au sein des blocs AAC, convertissant les matières premières en un produit durable et à haute résistance. L'autoclavage améliore l'intégrité structurelle des blocs, améliorant leur résistance à l'humidité, au feu et à d'autres facteurs environnementaux.

Démoulage et finition

Une fois que les blocs ont subi le processus d'autoclavage, ils sont soigneusement retirés de l'autoclave et démoulés. Les blocs sont ensuite laissés refroidir avant d'être soumis à tout processus de finition.

À ce stade, les aspérités ou les imperfections de surface sont lissées et la qualité des blocs est vérifiée. Certaines usines peuvent également effectuer un léger polissage pour garantir une surface propre et uniforme.

Contrôle qualité et tests

Pour garantir que les blocs AAC répondent aux normes industrielles requises, une série de tests de contrôle qualité sont effectués. Ces tests comprennent généralement :

- Test de résistance à la compression : Pour garantir que les blocs peuvent résister aux exigences de charge de la construction.

- Test de densité : Vérifier que les blocs ont les propriétés de légèreté appropriées.

- Test d'absorption d'eau : Vérifier la résistance des blocs à l’humidité.

Chaque bloc est inspecté pour confirmer qu'il respecte les exigences de taille et de résistance avant de passer à l'étape finale de l'emballage.

Emballage et expédition

Après avoir passé le contrôle qualité, les blocs AAC sont emballés et préparés pour l’expédition. L'emballage est généralement réalisé avec des emballages de protection pour éviter tout dommage pendant le transport. Les blocs sont ensuite chargés sur des palettes et expédiés aux clients.

À ce stade, les produits sont prêts à être expédiés soit aux distributeurs locaux, soit directement aux chantiers de construction. L'emballage est conçu pour garantir que les blocs restent en bon état tout au long du voyage.

Conclusion

Le processus de production de blocs AAC est très efficace et nécessite une attention particulière aux détails à chaque étape. En suivant une séquence précise d'étapes, commençant par la préparation des matières premières et se terminant par l'emballage, la chaîne de production garantit la qualité du produit final. Jiangsu Course spécialisé dans Ligne de production de blocs AAC s, contribuent de manière significative à l’innovation technique de l’industrie grâce à leurs équipements intelligents et leurs processus de fabrication avancés.

FAQ

1. Qu'est-ce que le bloc AAC et pourquoi est-il utilisé dans la construction ?

Les blocs AAC sont des matériaux de construction légers et durables fabriqués à partir d'un mélange de ciment, de chaux, de sable siliceux et de poudre d'aluminium. Ils sont couramment utilisés dans la construction pour leurs propriétés d’isolation thermique et de résistance au feu.

2. Comment fonctionne la ligne de production de blocs AAC ?

La chaîne de production suit une série d'étapes, notamment la préparation des matières premières, le mélange, le moulage, le prédurcissement, la découpe, l'autoclavage et les tests de qualité, pour produire des blocs AAC de haute qualité.

3. Quels sont les avantages de l’utilisation des blocs AAC dans la construction ?

Les blocs AAC sont légers, résistants au feu et offrent une isolation thermique, ce qui les rend idéaux pour les bâtiments économes en énergie et ignifuges.

4. Quels types de produits AAC sont disponibles pour la construction ?

Les produits AAC comprennent des blocs, des panneaux et des briques, tous conçus pour être utilisés dans les murs, cloisons et autres éléments structurels des projets de construction.

5. Pourquoi choisir une ligne de production de blocs AAC de Jiangsu Runding ?

Jiangsu Runding propose des équipements de ligne de production de CAA intelligents et de pointe, en mettant l'accent sur une efficacité élevée, une rentabilité et des solutions avancées de gestion d'usine pour l'industrie de la CAA.