Le Ligne de production de blocs AAC a révolutionné l'industrie de la construction en fournissant un matériau de construction léger, durable et respectueux de l'environnement. Les blocs de béton cellulaire autoclavé (AAC) sont largement utilisés en raison de leurs propriétés isolantes, de leur poids réduit et de leur facilité d'installation. Comprendre les étapes critiques impliquées dans le processus de production est crucial pour les fabricants qui souhaitent optimiser leurs lignes de production et garantir une production de haute qualité.

Préparation des matières premières

Le production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Ciment : Agit comme liant dans le mélange.

- Chaux : Contribue à la solidité et à la maniabilité du bloc.

- Sable : Fournit la structure du bloc et aide à atteindre la densité souhaitée.

- Poudre d'aluminium : Responsable de l'expansion du béton lors de la réaction chimique.

- Eau : Utilisé pour activer le mélange et former la suspension de base.

Proportions matérielles :

Le raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Matière première | Quantité (%) |

|---|---|

| Ciment | 50-60% |

| Chaux | 10-15% |

| Sable | 25-30% |

| Poudre d'aluminium | 0,05-0,1% |

| Eau | 40-45% |

Le key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

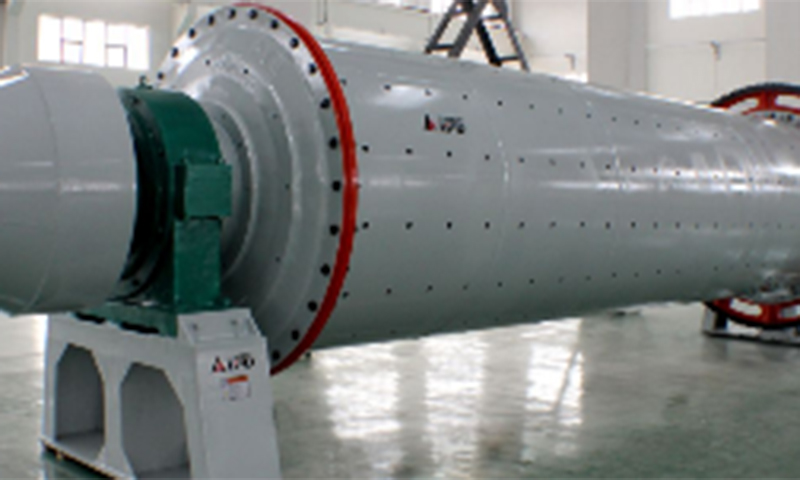

Mélange et préparation du lisier

Une fois les matières premières rassemblées, l’étape suivante de la chaîne de production est la préparation du lisier. Le ciment, la chaux, le sable et l'eau sont mélangés dans des proportions spécifiques dans un grand mélangeur. De la poudre d'aluminium est ensuite ajoutée à la bouillie, qui réagit avec la chaux et l'eau pour produire de l'hydrogène gazeux. Cette réaction chimique fait monter le mélange, créant des bulles et donnant une consistance semblable à de la mousse.

C’est cette mousse qui confère aux blocs AAC leurs propriétés de légèreté. Le mélange est maintenu dans le mixeur jusqu'à obtention d'une consistance homogène. La qualité du mélange est essentielle pour garantir l’uniformité du produit final.

Moulage et fonderie

Une fois que la bouillie a atteint la consistance souhaitée, elle est versée dans des moules. Les moules sont généralement en acier ou dans un matériau durable pouvant résister à des températures et des pressions élevées. Les moules sont conçus en différentes tailles en fonction des dimensions de bloc requises.

Durant cette étape, le mélange commence à se solidifier et à prendre forme. Les moules sont remplis de bouillie et tout excès de mélange est éliminé pour garantir l'uniformité. Les blocs restent dans les moules pendant une période déterminée pour permettre à la mousse de se dilater et de durcir.

Cette étape est essentielle pour obtenir les dimensions et l’état de surface souhaités des blocs. Toute irrégularité lors du moulage peut affecter la qualité du produit final.

Pré-durcissement et découpe

Une fois que la bouillie a pris dans les moules, elle est partiellement durcie. L'étape de pré-durcissement permet au matériau de durcir suffisamment pour être manipulé en toute sécurité, mais ne le durcit pas complètement. Cette étape consiste à laisser les blocs à température ambiante pendant plusieurs heures, permettant ainsi aux bulles d'hydrogène gazeux de se stabiliser.

Une fois que les blocs ont atteint la fermeté requise, ils sont démoulés et découpés aux dimensions souhaitées. La coupe est généralement effectuée à l'aide d'un jeu de fils ou de scies, garantissant une précision et des bords lisses. Le processus de découpe joue un rôle crucial dans la détermination de la forme et de la taille finales des blocs AAC.

Autoclavage (processus de durcissement)

Le critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

L'autoclavage se fait à des températures d'environ 180°C (356°F) et des pressions d'environ 12 bars. Ce processus de durcissement à la vapeur à haute pression permet à la réaction chimique de se terminer, convertissant la boue brute en une structure solide et stable.

Pendant l'autoclavage, la chaleur et la pression transforment le mélange AAC en un bloc entièrement durci. Ce processus réduit également la porosité du bloc, le rendant plus stable et résistant aux facteurs environnementaux.

Contrôle qualité et inspection

Une fois que les blocs AAC sont complètement durcis, ils sont soumis à une série de contrôles de qualité rigoureux. Cela comprend des tests de résistance, de densité, de propriétés d'isolation thermique et de précision dimensionnelle. Les méthodes de test peuvent inclure :

- Test de résistance à la compression : Mesure la résistance du bloc à la pression.

- Test de densité : Garantit que le bloc répond aux spécifications de poids requises.

- Lermal Conductivity Test: Vérifie les propriétés isolantes du bloc.

- Précision dimensionnelle : Garantit que les blocs répondent aux spécifications de taille requises.

Lese tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Emballage et distribution

Après avoir passé le contrôle qualité, les blocs AAC sont soigneusement emballés et préparés pour l’expédition. Selon la configuration de la ligne de production, les blocs peuvent être regroupés ou empilés sur des palettes. Ceux-ci sont ensuite chargés sur des camions ou d’autres véhicules de transport pour être distribués à divers chantiers de construction ou fournisseurs.

L'emballage garantit que les blocs restent intacts pendant le transport et qu'ils sont livrés en bon état aux utilisateurs finaux.

Avantages des blocs AAC

Le AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Léger : En raison de leur structure remplie d'air, les blocs AAC sont nettement plus légers que les blocs de béton traditionnels, réduisant ainsi la charge sur les fondations du bâtiment.

- Lermal Insulation: Les blocs AAC offrent des propriétés d'isolation thermique, aidant à maintenir une température intérieure confortable et à réduire les coûts énergétiques.

- Isolation phonique : Ley also provide soundproofing, making them ideal for residential and commercial buildings.

- Résistance au feu : Les blocs AAC sont très résistants au feu en raison de leur composition minérale et de leur processus d'autoclavage.

- Respectueux de l'environnement : Le production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Conclusion

Le AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

Comprendre les étapes impliquées dans le processus de production aide non seulement les fabricants à optimiser leurs opérations, mais garantit également que le produit final répond aux normes élevées requises pour les projets de construction modernes.

Foire aux questions (FAQ)

-

Quelle est la principale différence entre les blocs AAC et les blocs de béton traditionnels ?

- Les blocs AAC sont plus légers, offrent une meilleure isolation thermique et phonique et sont résistants au feu, ce qui les rend plus adaptés aux besoins des bâtiments modernes par rapport aux blocs de béton traditionnels.

-

Combien de temps dure le processus d’autoclavage ?

- Le autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

Les blocs AAC sont-ils respectueux de l’environnement ?

- Oui, les blocs AAC sont considérés comme respectueux de l’environnement en raison de leur processus de production économe en énergie, de leur faible empreinte carbone et de leur recyclabilité.

-

Les blocs AAC peuvent-ils être utilisés à la fois pour les bâtiments résidentiels et commerciaux ?

- Oui, les blocs AAC sont polyvalents et peuvent être utilisés dans la construction résidentielle et commerciale en raison de leur résistance, de leurs propriétés isolantes et de leur facilité d'installation.

-

Quelle est la durée de vie des blocs AAC ?

- Les blocs AAC sont durables et ont une longue durée de vie, qui dure généralement plusieurs décennies lorsqu'ils sont correctement entretenus. Ils résistent aux intempéries et offrent une intégrité structurelle dans le temps.