Les blocs de béton cellulaire autoclavé (AAC) sont devenus de plus en plus populaires dans l'industrie de la construction en raison de leurs propriétés d'isolation thermique, d'insonorisation et de résistance au feu. Cependant, pour que ces blocs répondent aux normes souhaitées, un contrôle qualité tout au long du processus de production est essentiel.

Introduction à la production de blocs AAC

Les blocs AAC sont fabriqués à partir d'un mélange de ciment, de chaux, d'eau, de sable et d'un agent d'expansion. Le processus consiste à mélanger ces ingrédients dans une bouillie, qui est ensuite versée dans des moules et laissée se dilater avant d'être durcie dans des autoclaves. Cette méthode produit des blocs légers mais durables qui sont largement utilisés dans la construction de murs, de sols et de cloisons.

Contrôle qualité dans un Ligne de production de blocs AAC il ne s’agit pas seulement de garantir l’intégrité structurelle des blocs, mais également leur sécurité, leurs performances et leur cohérence. Le processus de fabrication est un équilibre délicat entre les matériaux, le timing et la température, qui doivent tous être surveillés de près.

Étapes clés de la production de blocs AAC

Pour comprendre les mesures de contrôle qualité, il est crucial de décomposer le processus en ses étapes clés :

Mélange et préparation

L'étape de la production des blocs AAC est la préparation des matières premières. La qualité des ingrédients tels que le ciment, la chaux et le sable doit être constamment surveillée pour éviter toute impureté qui pourrait affecter le produit final. Un laboratoire de contrôle qualité doit tester ces matériaux avant qu’ils n’entrent dans le processus de production. Un tableau des matériaux typiques et de leurs normes de qualité attendues peut être utile ici.

| Matériel | Norme de qualité |

|---|---|

| Ciment | Doit répondre aux normes ASTM C150 |

| Chaux | Pureté minimale de 90 % |

| Sable | Doit être exempt d'impuretés |

| Eau | Propre et potable |

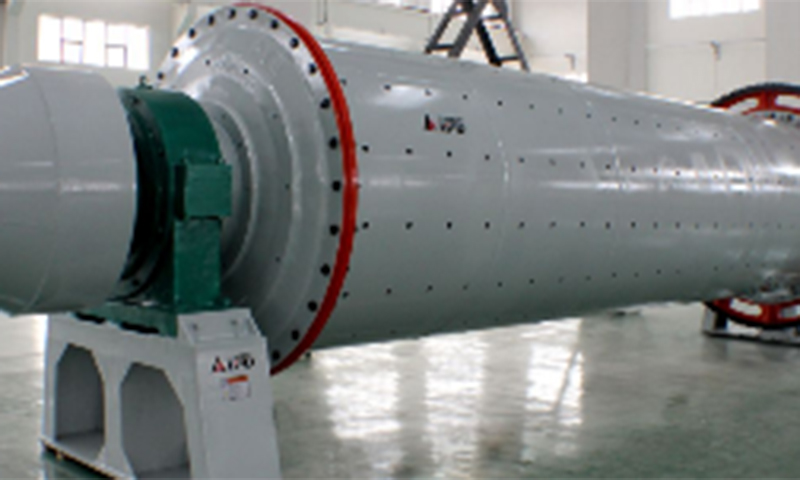

Processus de mélange

Une fois les matériaux prêts, ils sont mélangés dans des proportions spécifiques pour créer une bouillie. Durant cette étape, il est essentiel de surveiller la consistance du mélange pour garantir son uniformité. La densité et la viscosité de la bouillie ont un impact direct sur la texture et la résistance du produit final. Des variations dans le temps de mélange ou un mauvais rapport d'ingrédients peuvent entraîner des blocs de mauvaise qualité.

Des tests réguliers doivent être effectués à ce stade pour confirmer que le mélange est conforme aux normes souhaitées. Une légère variation du rapport ciment/chaux, par exemple, peut donner lieu à des blocs trop fragiles ou sujets à la fissuration.

Moulage et réglage

Après mélange, la bouillie est versée dans des moules, où elle peut prendre et se dilater grâce à la réaction chimique initiée par l'agent d'expansion. Le contrôle qualité au cours de cette étape se concentre sur la surveillance des dimensions du moule et sur la garantie que les blocs conservent une forme et une taille constantes. Des moules mal réglés peuvent créer des blocs déformés, ce qui peut affecter le processus de construction.

Pour vérifier la qualité à ce stade, un programme d'inspection régulier doit être mis en œuvre et des mesures doivent être prises pour chaque lot afin de garantir la cohérence.

Processus de durcissement

Une fois les blocs pris, ils sont transférés dans des autoclaves pour être durcis. L'autoclavage est un processus de durcissement à la vapeur à haute pression qui durcit les blocs AAC. Durant cette étape, il est essentiel de contrôler la température, la pression et le temps de durcissement. Ces facteurs sont essentiels pour obtenir la résistance et la durabilité requises.

Les écarts dans les paramètres de l'autoclave peuvent bloquer un durcissement trop rapide ou trop lent, affectant ainsi leurs performances globales. Par conséquent, des systèmes de contrôle automatique et des capteurs doivent être utilisés pour surveiller et ajuster ces conditions en temps réel.

Inspection finale et tests

Une fois les blocs durcis et retirés de l’autoclave, ils sont soumis à une série d’inspections finales. Celles-ci incluent des contrôles visuels des fissures, des irrégularités de surface et de la précision dimensionnelle. Une variété de tests sont effectués pour garantir que les blocs répondent aux normes requises de résistance et de conductivité thermique. Les tests courants incluent :

- Test de résistance à la compression : Garantit que les blocs peuvent supporter le poids des structures du bâtiment.

- Test d'isolation thermique : Mesure les propriétés de rétention de chaleur des blocs.

- Test de densité : Confirme que les blocs sont légers mais suffisamment solides pour des fins de construction.

Tous les blocs qui ne répondent pas aux exigences doivent être jetés afin de maintenir les normes de qualité.

Systèmes de contrôle qualité et automatisation

Les lignes de production de blocs AAC modernes intègrent souvent des systèmes automatisés qui assurent une surveillance et un contrôle en temps réel tout au long du processus de production. L'automatisation réduit les erreurs humaines et améliore la cohérence des blocs. Ces systèmes utilisent des capteurs et des actionneurs pour surveiller des paramètres tels que la température, la pression et le débit de matériaux.

De plus, des systèmes logiciels sophistiqués peuvent collecter des données tout au long du processus de production et générer des rapports permettant aux opérateurs de prendre des décisions éclairées et de prendre des mesures correctives si nécessaire.

En plus de l’automatisation, une équipe de contrôle qualité bien formée est essentielle. Ces professionnels sont chargés d'effectuer des contrôles réguliers, d'entretenir les équipements et de mener des recherches pour améliorer les techniques de production. Leur rôle est essentiel pour garantir que tous les blocs quittant la chaîne de production sont de qualité.

Principaux défis du contrôle qualité

Malgré les progrès de la technologie et de l’automatisation, maintenir une qualité constante dans la production de blocs AAC n’est pas sans défis. Certains problèmes courants incluent :

- Variation des matières premières : De légers changements dans les propriétés des matières premières comme le sable, la chaux ou le ciment peuvent affecter la qualité du produit final.

- Calibrage de l'équipement : Un équipement mal adapté ou des machines mal calibrées peuvent entraîner une production incohérente.

- Erreur humaine : Même avec des systèmes automatisés en place, une surveillance humaine est nécessaire pour remédier à tout écart pouvant survenir au cours du processus de production.

Relever ces défis nécessite une surveillance continue, une formation des employés et un investissement continu dans les technologies de production avancées.

Avantages d’un système de contrôle qualité solide

La mise en place d'un système de contrôle qualité robuste offre plusieurs avantages aux fabricants de blocs AAC, notamment :

- Cohérence améliorée du produit : Une qualité constante garantit que tous les blocs répondent aux mêmes normes, ce qui est essentiel pour les projets de construction.

- Réduction des déchets : En identifiant les défauts dès le début du processus de production, les fabricants peuvent réduire les déchets et éviter des erreurs coûteuses.

- Satisfaction client accrue : Des briques de haute qualité peuvent réduire les problèmes pendant la construction, satisfaisant ainsi les clients et gagnant des clients fidèles.

FAQ

1. Quel est l’objectif principal du contrôle qualité dans la production de blocs AAC ?

L’objectif principal est de garantir que les blocs produits répondent aux normes requises en matière de résistance, d’isolation et de durabilité. Le contrôle qualité aide à prévenir les défauts, réduit les déchets et garantit que les blocs sont sûrs et fiables pour la construction.

2. Comment la température est-elle contrôlée pendant le processus de durcissement ?

La température est étroitement surveillée et contrôlée à l'aide de capteurs et de systèmes de contrôle automatique à l'intérieur de l'autoclave. Tout écart par rapport à la plage de température idéale peut affecter la qualité des blocs, des ajustements précis sont donc nécessaires.

3. Quels types de tests sont effectués sur les blocs AAC ?

Les tests courants comprennent les tests de résistance à la compression, les tests d'isolation thermique et les tests de densité. Ces tests garantissent que les blocs répondent aux exigences de performance telles que la résistance, l'isolation et la capacité portante.

4. Les systèmes automatisés peuvent-ils remplacer l’implication humaine dans le contrôle qualité ?

Même si les systèmes automatisés peuvent améliorer considérablement la cohérence et réduire les erreurs, la surveillance humaine reste cruciale. Un personnel qualifié est nécessaire pour résoudre les problèmes, interpréter les données et apporter les ajustements nécessaires.

5. Comment les variations des matières premières affectent-elles la qualité des blocs AAC ?

Même de légères variations dans les matières premières comme le ciment, la chaux et le sable peuvent entraîner des différences dans le produit final. Un approvisionnement cohérent et une surveillance minutieuse sont essentiels pour minimiser ces variations.