1. Améliorer l'optimisation des processus de production

1. Conception précise et sélection des matériaux

Lors de la production machines à blocs légers , Le choix des matériaux affecte directement les performances et le coût de l'équipement. L'objectif de conception légère est de réduire le poids de l'équipement pour réduire les coûts de transport et d'installation tout en maintenant la résistance et la durabilité de l'équipement. Pour y parvenir, les fabricants peuvent utiliser des aciers en alliage plus élevés et plus légers ou des matériaux composites, ce qui peut non seulement réduire le poids global, mais également améliorer la résistance à l'usure et la résistance à la pression de l'équipement, prolongeant ainsi la durée de vie de l'équipement.

Par exemple, l'utilisation d'acier à haute résistance ou de matériaux composites peut réduire le poids de la structure globale de l'équipement, ce qui peut réduire le coût pendant le transport et l'installation. Dans le même temps, en optimisant la conception, évitez d'utiliser trop de matériaux redondants, assurez une utilisation maximale des matériaux et réduisez les déchets.

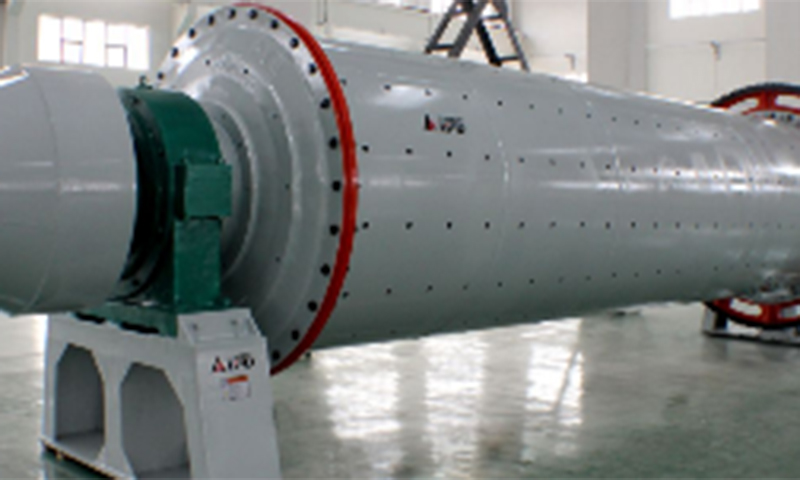

2. Optimisation du processus et contrôle de précision

En train de fabriquer des machines à blocs de poids légers , les flux de processus raffinés et les équipements de production de haute précision peuvent améliorer efficacement l'efficacité de la production et assurer la qualité de chaque liaison. En améliorant le processus de production et en utilisant des équipements d'usinage CNC à haute précision, les erreurs et les pertes peuvent être réduites, réduisant ainsi les coûts de production et améliorant la stabilité et la cohérence des produits.

Par exemple, l'utilisation de machines-outils CNC (CNC) pour le traitement des pièces peut assurer la précision de chaque pièce et réduire les déchets de reprise et de matériel causés par les erreurs de traitement. La technologie de traitement de précision et un contrôle de qualité strict peuvent faire en sorte que chaque machine à blocs légères réponde aux exigences prédéterminées pour divers indicateurs de performance, améliorant ainsi les performances globales de toute la machine et réduisant le coût de réparation et de la maintenance ultérieure.

3. Surveillance et ajustement des processus intelligents

Avec le développement des technologies numériques et de l'information, les systèmes de surveillance des processus intelligents sont devenus un moyen important d'améliorer les processus de production. Par surveillance en temps réel de divers paramètres dans le processus de production, tels que la température, la pression, la vitesse, etc., les fabricants peuvent rapidement découvrir des problèmes de production et effectuer des ajustements, évitant ainsi l'apparition de produits non qualifiés et réduisant les taux de ferraille et les déchets de ressources.

Par exemple, dans le processus de formation de blocs, en installant des capteurs et des systèmes de contrôle intelligents, une surveillance en temps réel des changements de pression et de température, lorsque des anomalies sont détectées, le système peut ajuster automatiquement les paramètres de production ou les alarmes d'émission pour empêcher la défaillance de l'équipement ou la dégradation de la qualité du produit. Ce contrôle de production intelligent peut non seulement améliorer la qualité des produits, mais également réduire les déchets de ressources inutiles et réduire les coûts dans le processus de production.

2. Amélioration du niveau d'automatisation

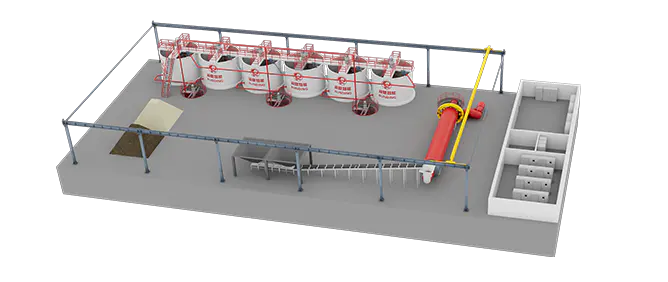

1. Application du système de contrôle d'automatisation

La technologie d'automatisation est un moyen efficace d'améliorer l'efficacité de la production et de réduire les coûts de main-d'œuvre. Dans le processus de production d'une machine à blocs de poids léger, le système de contrôle d'automatisation peut réaliser toute l'automatisation des processus de l'alimentation des matières premières à la livraison du produit fini, à la réduction des erreurs d'intervention manuelle et de fonctionnement. Grâce au système de contrôle PLC (contrôleur logique programmable), l'équipement peut obtenir un contrôle et un réglage précis, améliorant ainsi l'efficacité de la production et la stabilité du fonctionnement de l'équipement.

Le système d'automatisation peut également ajuster divers paramètres dans le processus de production, tels que le rapport de mélange, la pression de moulage et la vitesse, selon les données en temps réel, pour assurer la cohérence et la qualité de chaque lot de produits. La vulgarisation des systèmes de contrôle de l'automatisation rend le processus de production plus efficace et précis, et réduit considérablement le besoin de fonctionnement manuel, réduisant efficacement les coûts de main-d'œuvre.

2. Automatisation robotique et intelligence artificielle

Dans le processus de production de machine à blocs légers , l'application de l'intelligence artificielle et de la robotique peut encore améliorer le niveau d'automatisation, en particulier dans les opérations de manutention, d'empilement de blocs et de moulage. En introduisant des robots industriels, les fabricants peuvent obtenir des processus de production plus efficaces, réduire les coûts de main-d'œuvre, augmenter la vitesse de production et assurer la cohérence et la précision des produits.

Par exemple, les robots de manutention automatisés peuvent transporter automatiquement des objets lourds sur la ligne de production, réduisant le risque et l'intensité de main-d'œuvre de la manipulation manuelle. Grâce à la combinaison de robots et d'algorithmes d'intelligence artificielle, chaque détail du processus de production peut être ajusté à travers des données en temps réel pour garantir le maximum d'avantages de chaque processus. Dans le même temps, la haute précision du fonctionnement du robot peut également assurer la cohérence de la taille de chaque bloc, réduisant les fluctuations de qualité causées par les erreurs de fonctionnement manuel.

3. Production numérique et fabrication intelligente

L'utilisation de méthodes de production numérique pour connecter pleinement les liens de conception, de fabrication et de gestion peut atteindre un degré élevé d'automatisation et d'intelligence dans le processus de production. La plate-forme de fabrication numérique peut collecter et analyser diverses données dans l'ensemble du processus de production en temps réel, optimisant ainsi la planification de la production et l'allocation des ressources, et la réduction des liens de production inutiles et des déchets de temps.

Le système de fabrication intelligent peut non seulement améliorer efficacement l'efficacité de la production, mais également détecter les défaillances potentielles de l'équipement grâce à une analyse prédictive, réduire le taux de défaillance de l'équipement et les temps d'arrêt. Cette application de fusion des mégadonnées et de la technologie de l'intelligence artificielle peut encore améliorer le niveau d'intelligence dans le processus de production et atteindre l'effet de la réduction des coûts et de l'augmentation de l'efficacité.

3. Améliorer l'efficacité de la production et réduire la consommation d'énergie

1. Optimiser le système de gestion de l'énergie

Dans le processus de production de lightweight block machines, energy consumption is an important cost factor. By optimizing the energy management system and improving the energy efficiency of equipment, it can not only reduce the energy consumption per unit product, but also reduce operating costs.

Par exemple, l'utilisation de moteurs efficaces et la technologie de contrôle des fréquences variables peut ajuster l'état de fonctionnement du moteur en fonction de la demande de charge et réduire les déchets d'énergie. De plus, la conception raisonnable du système de refroidissement et le système de chauffage de l'équipement pour éviter une consommation d'énergie excessive est également une mesure clé pour réduire les coûts de production.

2. Optimisation de l'efficacité énergétique dans le processus de production

Dans la production réelle, en optimisant l'efficacité énergétique de chaque lien, la consommation d'énergie et les coûts d'exploitation peuvent être encore réduits. Par exemple, l'amélioration de l'efficacité du système d'air comprimé et la réduction des pertes de flux d'air; Optimisation du processus de chauffage et de séchage pour assurer un contrôle précis de la température de chauffage et du temps pour éviter les déchets d'énergie.

Dans le même temps, une planification raisonnable de la production peut également faire de l'équipement dans le meilleur état de travail économe en énergie, réduire le ralenti et le temps de production inefficace, réduisant ainsi la consommation d'énergie et les coûts de production.