Introduction à la production de blocs AAC

Que sont les blocs AAC?

Les blocs en béton aéré (AAC) automatiquement automatique sont un matériau de construction léger et préfabriqué qui est utilisé dans la construction depuis de nombreuses années. Inventée dans les années 1920 en Suède, l'AAC est un mélange de ciment, de chaux, de sable de silice, de gypse et d'eau, avec une petite quantité de poudre d'aluminium ajoutée comme agent moussant. Ce mélange est versé dans des moules, où une réaction chimique entre l'aluminium et les autres composants provoque un développement du matériau et former une structure cellulaire avec des millions de minuscules pores remplis d'air. Ce processus donne à AAC ses propriétés légères et isolantes distinctes. La partie «automatique» du nom fait référence au processus de durcissement à la vapeur à haute pression que les blocs subissent, ce qui leur donne leur force et leur durabilité finales.

Avantages de l'utilisation de blocs AAC dans la construction

Les blocs AAC offrent un certain nombre d'avantages importants par rapport aux matériaux de construction traditionnels comme les briques d'argile tirées et les blocs de béton.

Léger: Leur faible densité rend les blocs AAC faciles à manipuler et à transporter, réduisant les coûts de main-d'œuvre et rendant la construction plus rapidement. Cela réduit également la charge structurelle sur les fondations d'un bâtiment, ce qui peut coûter des économies dans le projet de construction global.

Isolation thermique: La structure poreuse remplie d'air de l'AAC fournit une isolation thermique. Cela aide à maintenir une température intérieure stable, en réduisant le besoin de chauffage et de refroidissement, ce qui entraîne une baisse de la consommation d'énergie et des coûts.

Résistance au feu: Les blocs AAC sont non incombustibles et peuvent résister à des températures élevées, offrant un niveau élevé de résistance au feu. Cela améliore la sécurité des bâtiments construits avec AAC.

Isolation saine: La structure cellulaire offre également une bonne absorption du son, ce qui rend l'AAC efficace pour l'isolation acoustique et contribue à réduire la transmission du bruit.

Écologique: La production de blocs AAC utilise moins d'énergie que celle des briques tirées traditionnelles. De plus, ils sont fabriqués à partir de matières premières facilement disponibles et non toxiques et peuvent être recyclées. L'efficacité énergétique des bâtiments fabriqués avec l'AAC contribue également à une empreinte carbone plus faible.

Durabilité et résistance aux ravageurs: Les blocs AAC sont résistants aux termites et autres parasites, ainsi qu'à la pourriture et à la moisissure, garantissant une longue durée de vie pour la structure.

Demande du marché et potentiel de croissance pour les blocs AAC

Le marché mondial des blocs AAC a connu une croissance régulière, tirée par plusieurs facteurs. L'accent croissant sur la construction verte et les pratiques de construction durable a renforcé la demande de matériaux respectueux de l'environnement comme l'AAC. De plus, le besoin croissant de logements abordables et efficaces dans les économies en développement, combinés à une sensibilisation croissante aux avantages économiques de l'AAC, a encore alimenté l'expansion du marché. La polyvalence et la facilité d'utilisation des blocs AAC les rendent adaptés à un large éventail d'applications, des bâtiments résidentiels et commerciaux aux structures industrielles, ce qui contribue à leur fort potentiel de marché.

Configuration d'une ligne de production de blocs AAC

Matières premières: types et exigences de qualité

Le noyau de la production de blocs AAC réside dans la combinaison précise de ses matières premières. La qualité et la proportion de chaque ingrédient ont un impact direct sur la résistance, la densité et les propriétés thermiques du produit final.

Silice: Il s'agit du composant principal, fournissant la majeure partie de la structure solide du matériau. Il provient généralement de sable de silice de haute qualité, de cendres volantes (un sous-produit des centrales au charbon) ou de scories moulues. La teneur en silice doit être élevée et le matériau doit être finement broyé pour assurer un mélange lisse et cohérent.

Ciment: Le ciment Portland ordinaire (OPC) ou un ciment similaire de haute qualité est utilisé comme liant principal. Il fournit la résistance initiale au mélange avant l'autoclavage et contribue à l'intégrité structurelle finale des blocs.

Citron vert: La chaux hydratée (hydroxyde de calcium) réagit avec la silice pour former des hydrates de silicate de calcium pendant le processus d'autoclavage. Cette réaction est ce qui donne à l'AAC sa force et sa stabilité à long terme. La chaux utilisée doit être de haute pureté.

Gypse: Une petite quantité de gypse est ajoutée pour contrôler le temps de réglage de la suspension et pour favoriser la formation de la structure cristalline nécessaire pendant le durcissement.

Poudre d'aluminium: Il s'agit de l'agent clé de levain ou de moussage. Lorsqu'il est mélangé avec les autres composants, il réagit avec les éléments alcalins (ciment et chaux) pour produire de l'hydrogène gazeux. Ce gaz forme des millions de minuscules bulles à travers la suspension, créant la structure aérée caractéristique du bloc AAC. La finesse et la qualité de la poudre d'aluminium sont cruciales pour un processus d'aération cohérent.

Processus de fabrication: étapes détaillées du mélange au durcissement

La production de blocs AAC est un processus continu et hautement contrôlé qui peut être décomposé en plusieurs étapes principales.

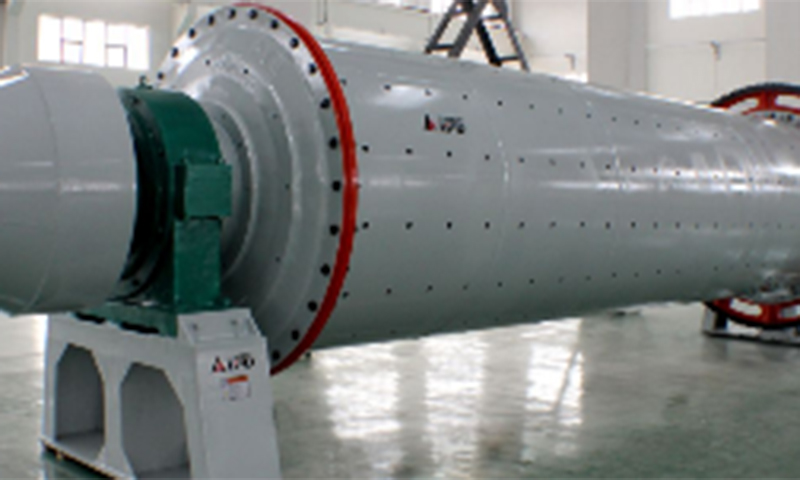

Préparation des matières premières: Toutes les matières premières solides, comme la silice, le ciment et le chaux, sont stockées dans des silos. La silice (sable ou cendres volantes) est broyée en une fine poudre dans un moulin à boule pour augmenter sa réactivité.

Mélange de suspension: Les matières premières préparées sont pesées avec précision et transportées vers un mélangeur. De l'eau est ajoutée et les ingrédients sont soigneusement mélangés pour créer une suspension homogène. Le rapport précis de chaque composant est contrôlé par un système de lots automatisé pour assurer la cohérence.

Version et aération: La suspension mixte est versée dans de grands moules en acier. Une petite quantité de poudre d'aluminium est ensuite ajoutée, ce qui commence immédiatement la réaction chimique. Le gaz hydrogène produit provoque une augmentation de la suspension, un peu comme la pâte, pour remplir le moule. Ce processus, connu sous le nom de «pré-ouvrage», prend généralement quelques heures.

Coupe: Une fois que le mélange s'est solidifié en un «gâteau» suffisamment ferme à manipuler mais toujours suffisamment doux pour couper, il est soigneusement retiré du moule. À l'aide d'une machine de coupe spécialisée, le gros gâteau est découpé de précision dans les tailles de bloc souhaitées. Cette coupe peut être effectuée avec des fils en acier ou une combinaison de scies, garantissant des surfaces lisses et des dimensions précises.

Autoclavage (durcissement à la vapeur à haute pression): Les blocs coupés sont chargés sur des chariots et déplacés dans de grands autoclaves, qui sont essentiellement des autocuiseurs industriels. À l'intérieur de l'autoclave, les blocs sont soumis à une vapeur saturée à haute pression (généralement à des températures d'environ 190 ° C et des pressions de 12-13 bar). Ce processus de durcissement à haute pression accélère les réactions chimiques, donnant aux blocs AAC leur structure cristalline finale et stable et une résistance exceptionnelle.

Séparation et emballage: Une fois le processus d'autoclavage terminé, les blocs sont supprimés, séparés des chariots et inspectés pour la qualité. Ils sont ensuite empilés sur des palettes, souvent enveloppés et préparés pour le transport.

Équipement: Aperçu des machines essentielles

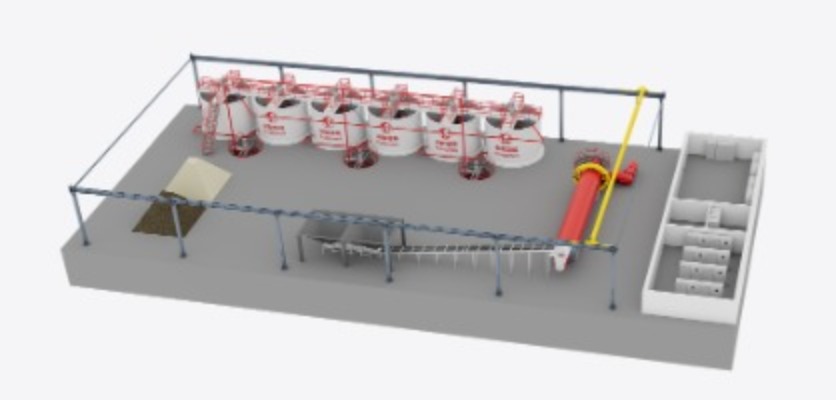

Une ligne de production de blocs AAC moderne repose sur une gamme de machines spécialisées pour automatiser et optimiser chaque étape du processus.

Système de mélange et de lots: Cela comprend des silos pour le stockage des matières premières, des échelles pour une pesée précise et un mélangeur de grande capacité pour créer la suspension.

Machine de coupe: Une machine pour couper le grand gâteau AAC en blocs individuels avec une grande précision.

Système de moulage: Moules d'acier pour couler la suspension et un système de manipulation pour déplacer les moules et le gâteau solidifié.

Autoclave: Le noyau de l'usine, un récipient de pression massif où le durcissement à la vapeur à haute pression a lieu.

Équipement de manutention des matériaux: Les grues au-dessus, les voitures de transfert et les chariots sont essentielles pour déplacer les moules lourds et les blocs entre les différentes étapes de la production.

Équipement essentiel pour la production de blocs AAC

Système de mélange et de lots

Ce système est le point de départ du processus de production, où la précision est primordiale. Il se compose de plusieurs silos pour stocker les matières premières en vrac comme la silice, le ciment et la chaux. . Échelles automatisées et système de convoyeur pèsent et transportent chaque composant dans des proportions exactes au mélangeur. Le mélangeur combine ensuite les matériaux solides avec de l'eau et d'autres additifs pour créer une suspension homogène et uniforme. Les systèmes avancés utilisent le contrôle de l'ordinateur pour garantir que la bonne recette est suivie pour chaque lot, ce qui est vital pour la cohérence des produits.

Machine de coupe: Precision and automation

Après la pré-assemblée initiale, le grand «gâteau» du béton aéré doit être coupé en tailles de bloc commercialisables. La machine de découpe est responsable de cette étape critique. Les machines de coupe modernes utilisent un système de fils en acier oscillant ou de scies spécialisées pour couper le gâteau avec une haute précision. Ils peuvent être programmés pour couper des blocs de différentes dimensions, y compris différentes longueurs, largeurs et épaisseurs, simultanément. L'automatisation à ce stade minimise les déchets et garantit que chaque bloc répond aux spécifications de taille exactes, ce qui est essentiel pour l'efficacité de la construction et la réduction de la main-d'œuvre sur place.

Machine de moulage: différents types et capacités

Les moules sont l'endroit où l'aération initiale et la mise en forme du mélange AAC se produisent. Ce sont généralement de grandes cadres en acier rectangulaire. Le rôle de la machine de moulage est de remplir ces moules avec la suspension fraîchement mélangée. Selon la capacité de l'usine, celles-ci peuvent être des systèmes manuels ou entièrement automatisés qui versent et transfèrent efficacement les moules vers la zone pré-assemblée. Les moules sont conçus pour démoulonner rapidement une fois que le gâteau a atteint la bonne consistance pour la coupe.

Autoclave: importance et spécifications

L'autoclave est sans doute l'équipement important dans tout le processus. . C'est un récipient de pression cylindrique massif où le durcissement final et le renforcement des blocs AAC ont lieu. Les blocs sont soumis à une vapeur saturée à haute pression à des températures d'environ 190 ° C. Cet environnement déclenche une réaction chimique finale, convertissant les ingrédients bruts en un matériau stable et durable avec sa faible densité caractéristique et sa haute résistance. Les spécifications d'autoclave, telles que la taille et la pression de fonctionnement, déterminent le volume de production de l'usine et la qualité du produit final.

Grandes et équipement de manutention des matériaux

Étant donné le poids des moules et le grand volume de blocs traités, un système de manutention robuste est crucial pour un fonctionnement efficace. Cela comprend généralement:

Cranes aériennes pour soulever et déplacer les gros moules.

Transférer les voitures pour transporter des chariots chargés de blocs de la zone de coupe dans les autoclaves.

Chariots élévateurs ou pilers automatisés pour déplacer les blocs palettisés finis vers des zones de stockage ou d'expédition.

Chaudière: vapeur pour durcir

Une chaudière à haute capacité est un composant essentiel du système d'autoclavage. Il est responsable de la génération de la vapeur à haute pression requise pour le processus de durcissement. L’efficacité de la chaudière a un impact direct sur la consommation d’énergie et les coûts d’opération de l’usine. Une isolation appropriée et un système de chaudière bien entretenu sont essentiels pour optimiser cette partie à forte intensité d'énergie de la chaîne de production.

Ligne de production AAC Block: guide étape par étape

La fabrication de blocs AAC est un processus fascinant qui combine la chimie, l'ingénierie et l'automatisation. Une ligne de production moderne orchestre ces éléments en un flux transparent, de la matière première au produit fini.

Préparation des matières premières

Mélange et versement

Pré-ouvrant

Coupe

Autoclavage

Séparation et emballage

Analyse des coûts de la production de blocs AAC

Investissement initial: terre, machines et construction

L'investissement initial pour la mise en place d'un Usine de production de blocs AAC est substantiel et comprend plusieurs composants clés:

Acquisition de terres: La taille du terrain requise dépend de la capacité de production prévue de l'usine. Une plus grande capacité nécessitera plus d'espace pour le stockage des matières premières, les installations de production, le stockage des produits finis et les bâtiments administratifs.

Construction d'usine: Cela comprend le coût de la construction du principal hangar d'usine, des entrepôts pour les matières premières et des produits finis, une chaufferie, une sous-station électrique et un bloc administratif.

Machines et équipements: Il s'agit de la partie importante de l'investissement initial. Le coût varie considérablement en fonction de la capacité de production souhaitée et du niveau d'automatisation. Une ligne entièrement automatisée et à grande capacité sera considérablement plus chère qu'une ligne semi-automatisée et à faible capacité. Le coût comprend tout l'équipement essentiel, tel que le système de lots, le moulin à boule, le mélangeur, les moules, la machine à découper, les autoclaves, les chaudières et les systèmes de manutention des matériaux.

Installation et mise en service: Le coût de l'installation de toutes les machines et de la mise en service de l'usine pour s'assurer qu'elle fonctionne correctement et efficacement. Cela peut également inclure une formation pour le personnel d'exploitation.

Fonds d'urgence: Il est sage de mettre de côté une partie du budget (généralement 10 à 15%) pour les coûts imprévus.

Coûts opérationnels: matières premières, main-d'œuvre, énergie et entretien

Une fois que l'usine est opérationnelle, un ensemble distinct de coûts récurrents doit être géré pour la rentabilité:

Matières premières: Il s'agit d'une dépense en cours majeure. Le coût des matières premières - silice (sable ou cendres volantes), ciment, citron vert, gypse et poudre d'aluminium - est soumise aux fluctuations du marché. Il est essentiel de sécuriser les fournisseurs fiables et rentables.

Travail: Le coût de l'embauche et du maintien d'une main-d'œuvre qualifiée, y compris des ingénieurs, des opérateurs de machines, des techniciens et du personnel administratif. Une chaîne de production plus automatisée peut nécessiter moins de travailleurs mais un personnel technique plus qualifié.

Énergie: La production AAC est un processus à forte intensité d'énergie. Les coûts énergétiques primaires proviennent de l'électricité requise pour gérer les différentes machines (moulins, coupeurs, convoyeurs) et le carburant (charbon, gaz naturel ou pétrole) nécessaire pour que la chaudière produise de la vapeur pour les autoclaves.

Entretien: L'entretien régulier de toutes les machines est essentiel pour éviter les pannes et assurer une efficacité à long terme. Cela comprend à la fois l'entretien de routine et le coût de remplacement des pièces usées.

Utilitaires et frais généraux: Les autres coûts d'exploitation comprennent l'eau, les taxes, l'assurance et les frais administratifs.

ROI et rentabilité: facteurs affectant la rentabilité

Le retour sur investissement (ROI) et la rentabilité globale d'une chaîne de production de blocs AAC sont influencés par un certain nombre de facteurs:

Efficacité de la production: Maximiser la sortie tout en minimisant les déchets est essentiel. Une ligne de production bien conçue avec un niveau élevé d'automatisation et d'équipement fiable aura une efficacité de production plus élevée.

Prix du marché: Le prix de vente des blocs AAC est déterminé par la demande régionale du marché, la concurrence et le coût des matériaux de construction alternatifs.

Coût des matières premières: Une gestion efficace de la chaîne d'approvisionnement et la capacité de proposer des matériaux à un prix compétitif peuvent avoir un impact significatif sur les résultats.

Gestion de l'énergie: La mise en œuvre des technologies et des pratiques d'économie d'énergie peut aider à réduire l'une des plus grandes dépenses opérationnelles.

Qualité du produit: La production de blocs de haute qualité qui répondent constamment aux normes de l'industrie peuvent assurer un meilleur prix et acquérir une forte réputation de marque.

Considérations clés pour choisir une ligne de production de blocs AAC

Capacité: Assortiment de la production à la demande du marché

Niveau d'automatisation: Équilibrage du coût et de l'efficacité

Technolog: Dernières avancées dans la production de blocs AAC

Réputation des fournisseurs: Choisir des fabricants d'équipements fiables

Contrôle de la qualité dans la fabrication de blocs AAC

| Étape de contrôle de la qualité | Tests / points clés | But / Focus | Problèmes et prévention communs |

|---|---|---|---|

| Inspection des matières premières | Finesse du sable de silice, pureté de la chaux, qualité du ciment | Assurez-vous que les matières premières répondent aux spécifications | Les matériaux de qualité inférieure peuvent provoquer une résistance ou une densité inégale, affectant la qualité finale du produit |

| Précision dimensionnelle | Longueur de mesure, largeur, hauteur (± 1,5 mm) | Assurer un ajustement approprié dans la construction et réduire l'utilisation du mortier | Machines de coupe mal calibrées ou extension inégale de «gâteau vert» |

| Résistance à la compression | Tester la capacité de chargement dans une machine de compression | Assurer la sécurité pour les murs chargés de chargement ou de non-charge | Ratios de matières premières incorrectes ou conditions d'autoclavage instables |

| Densité sèche | Généralement 400 à 800 kg / m³ | Évaluer les propriétés légères et d'isolation | Rapports de mélange incohérents ou température / pression d'autoclave inégale |

| Conductivité thermique | Mesurer la résistance au transfert de chaleur | Évaluer les performances de l'isolation | Incohérences matérielles ou autoclavage inapproprié |

| Séchage du retrait | Mesurez le retrait après séchage | Empêcher la fissuration du mur | Mélange, coupe ou durcissement inapproprié |

| Absorption d'eau | Mesurer l'absorption d'eau | Assurer les performances et la durabilité | Une absorption élevée réduit la durabilité à long terme |

| Tests de produits finis | Exemple de tests de toutes les propriétés clés par lot | Enregistrer les données et analyser les tendances | Les tests de négligence peuvent retarder la détection des défauts |

Conclusion

L'industrie des blocs AAC est sur une voie d'innovation continue, tirée par la poussée mondiale de la durabilité, l'augmentation de la demande de logements abordables et les progrès technologiques rapides. Ces tendances remodèlent comment les blocs AAC sont produits et utilisés, promettant un avenir plus efficace et écologique pour le secteur de la construction.

Avancements technologiques: automatisation et IA

Automatisation avancée et robotique: Bien que l'automatisation soit déjà une caractéristique clé des plantes AAC modernes, la prochaine génération verra une robotique plus sophistiquée. Les robots effectueront une gamme de tâches plus large, de la manipulation précise des matériaux et de l'empilement à l'emballage complexe et à une inspection de qualité. Cela réduit l'erreur humaine, augmente la vitesse de production et améliore la sécurité.

Contrôle de la qualité axé sur l'IA: L'IA et l'apprentissage automatique révolutionneront le contrôle de la qualité. . Les systèmes alimentés par AI avec des caméras et des capteurs haute résolution pourront détecter instantanément les moindres défauts sur les blocs à mesure qu'ils descendent la ligne de production. Cela permet des ajustements en temps réel au processus, en garantissant une qualité cohérente et en minimisant les déchets.

Entretien prédictif: Au lieu de suivre un calendrier de maintenance fixe, l'IA et l'analyse des données permettra une maintenance prédictive. Les capteurs sur l'équipement surveilleront les performances et prédisent quand un composant est susceptible d'échouer, permettant une maintenance proactive avant qu'une rupture coûteuse ne se produise.

Pratiques durables: innovations dans la production écologique

Déchets comme matière première: La recherche est en cours pour augmenter l'utilisation de matériaux recyclés et de sous-produits industriels. L'utilisation de cendres volantes est déjà courante, mais les innovations futures peuvent inclure l'incorporation d'autres flux de déchets comme le verre concassé ou certains types de plastique pour créer des matériaux hybrides qui sont à la fois respectueux de l'environnement et très performants.

Consommation d'énergie plus faible: Les futures usines se concentreront sur l'optimisation de la consommation d'énergie, en particulier dans le processus d'autoclavage à forte intensité d'énergie. Les innovations dans la technologie des chaudières et les systèmes de récupération de chaleur déchets seront essentielles pour réduire la demande énergétique globale d'une usine.

Production neutre en carbone: L'objectif ultime de l'industrie est d'atteindre une production neutre en carbone. Cela pourrait impliquer d'utiliser des sources d'énergie renouvelables pour alimenter la centrale, de séquencer les émissions de carbone et de développer de nouvelles recettes qui utilisent des liants en carbone inférieur.